Качественное изготовление печатных плат без утюга

Обычно платы делались с помощью китайской желтой термотрансферной бумаги PCB Paper и утюга (ЛУТ), это достаточно быстрый способ но не всегда удавалось получить приемлемый результат с первого раза, иногда приходилось подкрашивать оторвавшиеся дорожки маркером, имелись «протравы» через тонер.

Озадачившись вопросом наткнулся на материал: Изготовление печатных плат методом ЛУТ минус утюг, плюс всегда отличный результат.

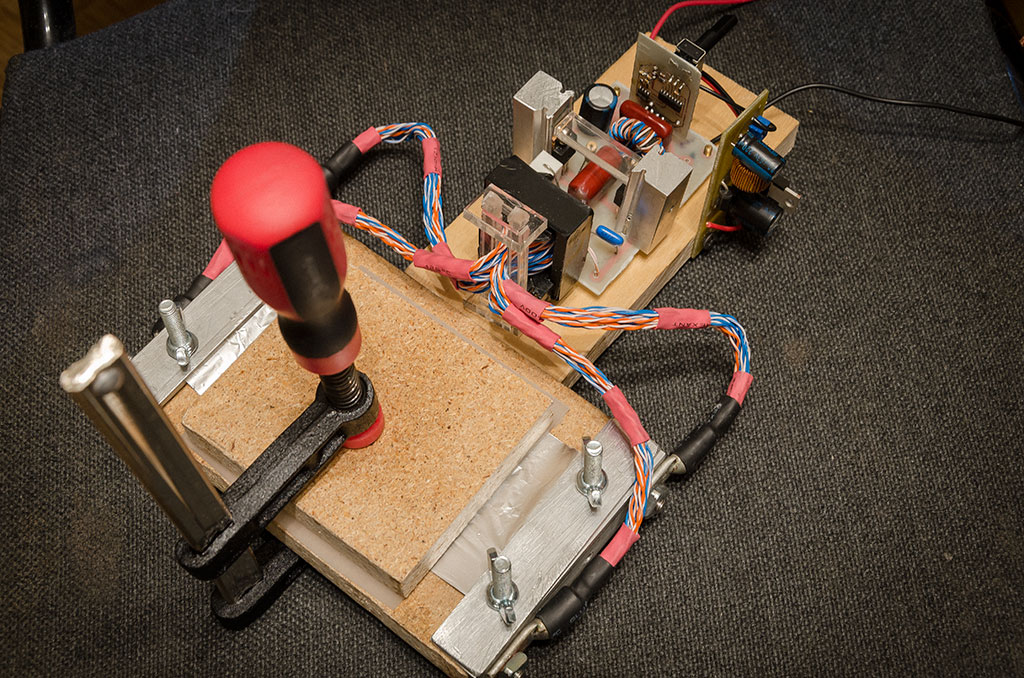

Качество понравилось, захотелось попробовать. Старого трансформатора на 50 герц как у автора не оказалось, было решено делать импульсный. Сердечник был взят из компьютерного БП, ER 35/21/11

Рботает установка от лабораторного блока питания KPS605D 60V 5A, потребление (в моём случае) составляет 41 вольт 3 ампера и будет зависеть от длины, ширины и толщины применяемой фольги. Толщина фольги у автора разработки составляет 0,0125мм, в Ашане удалось найти фольгу толщиной 0,009мм.

В отличии от авторской, конструкцию я упростил: используются обычные алюминиевые уголки. Так же не стал применять таймер и термопару для контроля температуры, т.к. буквально за 1-2 раза достиг необходимого результата. Главными параметрами оказались мощность, которую легко контролировать по показаниям блока питания и минимально необходимое время прогрева.

Минимальное время для небольших (5х6см) плат составило около 30-40 секунд, дальнейшее увеличение времени не даёт никаких плюсов, впрочем как и минусов.

Повторюсь, качество крайне высокое и упирается в возможности принтера. Дорожки 0.2 с расстоянием 0.25 получаются без проблем, так же отлично получаются большие полигоны: тонер на них запекается равномерно и без нарушения целостности. Ради интереса пробовал сделать дорожки 0.05 – 0.1 мм, но к сожалению мой принтер не может их нормально напечатать (i-SENSYS LBP6030w).

Технология термопереноса

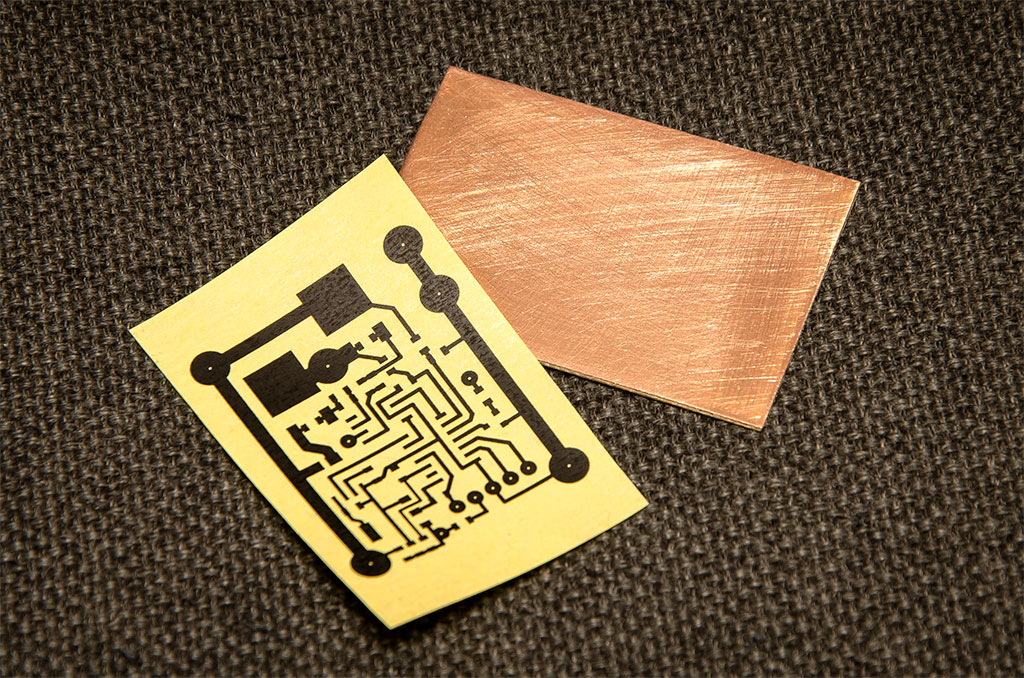

Распечатываем шаблон и подготавливаем текстолит

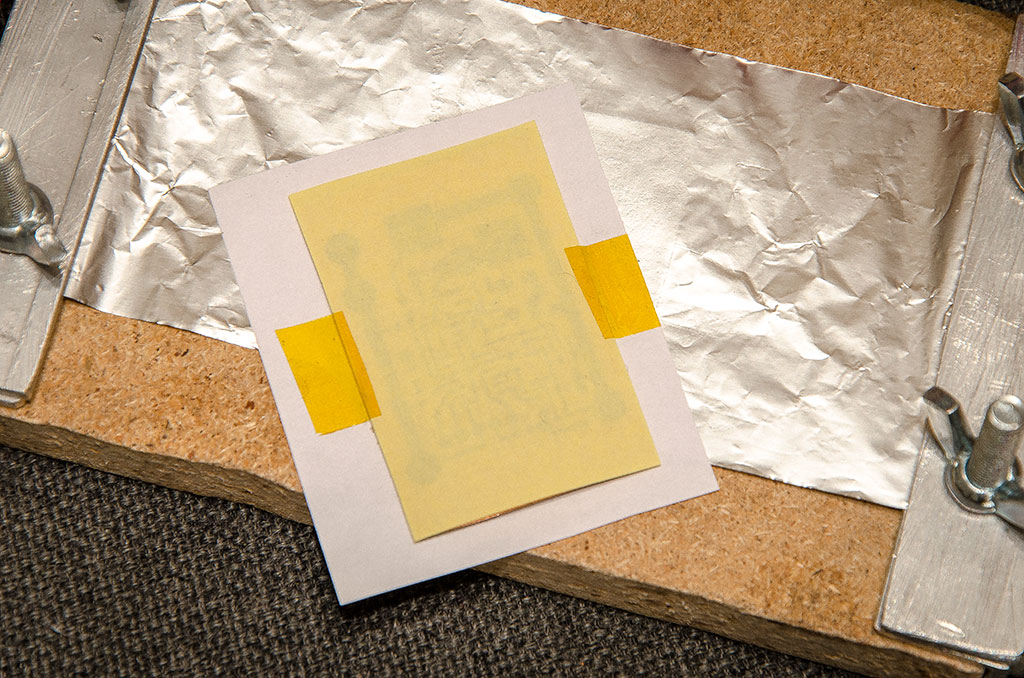

Размещаем текстолит на небольшом отрезке обычной бумаги, сверху накладываем шаблон и парой отрезков каптонового скотча приклеиваем к бумаге, стараясь не попасть скотчем на места где есть тонер

Аккуратно помещаем заготовку под фольгу

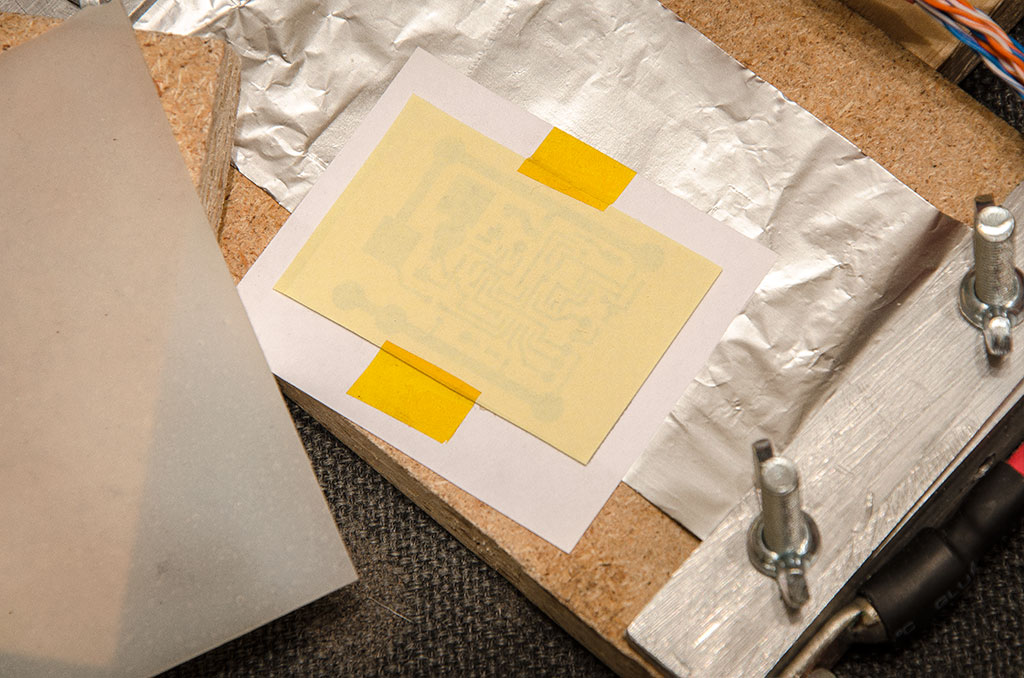

На фольгу накладываем силикон, кусок ДСП и зажимаем струбциной

Включаем установку, ждём секунд 20-40, выключаем, снимаем струбцину, ДСП, силикон. За краешек бумаги вытягиваем заготовку из под фольги

Отклеиваем скотч, снимаем шаблон.

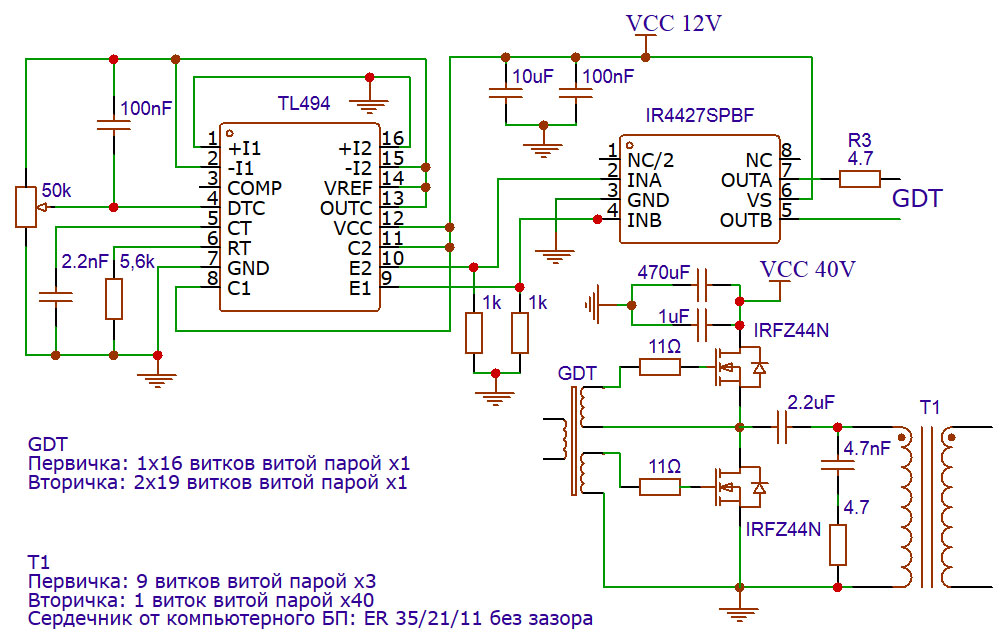

Схема и детали устройства

Получилось 3 платы: преобразователь с 15-60 вольт в 12 на LM2576HV для питания TL494 и драйвера, ШИМ контроллер и силовая часть. Изначально 12 вольт планировалось брать с LM7812, но оказалось что для нее максимальное входное напряжение составляет всего 30 вольт.

RT-CT подобрать под частоту ~86кГц, по 43кГц на канал, на время настройки вместо RT можно поставить переменный резистор.

Трансформатор на сердечнике ER 35/21/11, первичка 9 витков витой пары в три провода, вторичка 1 виток двумя жгутами витой пары по 20 проводов в каждом жгуте.

GDT мотал на кольце диаметром 17-20мм с проницаемостью около 15000, первичка 16 витков, вторички по 19, это мой первый трансформатор для управления затворами, опыта никакого нет.

На плате с TL494 установлен переменный резистор 50k который регулирует скважность тем самым регулируя мощность преобразователя, по факту же работает выключателем: нет сигналов – выключено, максимальная скважность -включено, требуется для настройки и проверки устройства.

Два подтягивающих резистора на входе драйвера можно не ставить, т.к. они в нём уже есть.

Как было написано выше, потребляемая мощность у меня получилась в районе 123 ватт (41V * 3A), для более толстой или широкой фольги возможно потребуется большее напряжение что легко обеспечивается лабораторным блоком питания. При этом не следует забывать что максимальное напряжение IRFZ44N составляет 55, а LM2576HV – 60 вольт.

Вместо вспененной резины как у автора, из силикона для литья форм сделал небольшой квадратик просто залив силикон на одно стекло и придавив другим плюс груз сверху, при этом никаких прокладок не делал. Толщина силикона получилась около 1.5-1.8мм. Возможно можно будет использовать и обычный строительный силикон. Он конечно не рассчитан на подобные температуры, но повоняв в первые 3-4 включения успокаивается и начинает работать.

Если ничего подобного нет, в любом магазине можно купить силиконовый коврик/форму для выпечки обрезав ее до нужного размера. Мне кажется лучше брать помягче, но не толще 2-х миллиметров, иначе при давлении от струбцины может рвать фольгу по краям платы.

Детали конструкции видны на фотографиях и не представляют затруднений, если есть вопросы – задавайте в комментариях.

Также хочу передать спасибо автору данной технологии, с подробным описанием которой Вы можете ознакомиться по ссылке в начале статьи.